Tabla de Contenidos

- Introducción

- Selección de Cables Calefactores Certificados

- Uso Correcto de Termostatos y Sistemas de Control

- Protección Contra Sobrecalentamiento y Sobrecarga

- Instalación Segura y Correcta de los Cables

- Mantenimiento Preventivo y Revisiones Periódicas

- Prevención de Humedad y Protección de Conexiones

- Cumplimiento de Normas de Seguridad en Perú

- Conclusión

Introducción

La seguridad en sistemas de trazado eléctrico de calor es un aspecto fundamental en instalaciones industriales y comerciales en Perú.

Estos sistemas se utilizan para evitar congelamientos en tuberías, mantener procesos a temperatura controlada y mejorar la eficiencia operativa.

Sin embargo, si no se instalan y operan correctamente, pueden representar riesgos de sobrecalentamiento, cortocircuitos o incluso incendios.

Para garantizar un funcionamiento seguro y eficiente, es clave seguir buenas prácticas en la selección, instalación y mantenimiento de los cables calefactores.

A continuación, se presentan siete consejos esenciales para reducir riesgos y asegurar la confiabilidad de los sistemas de trazado eléctrico de calor en diversas aplicaciones industriales y comerciales.

1. Selección de Cables Calefactores Certificados

Utilizar cables calefactores con certificaciones internacionales garantiza que el sistema cumpla con los estándares de seguridad y eficiencia.

En Perú, es recomendable elegir productos con certificaciones como IEC, UL o CSA, que aseguren resistencia a la humedad, protección contra sobrecalentamiento y durabilidad en condiciones exigentes.

Los cables deben ser seleccionados en función de la aplicación específica, considerando la temperatura máxima de operación, el tipo de aislamiento y la compatibilidad con el entorno donde serán instalados.

Optar por materiales de calidad reduce el riesgo de fallos y prolonga la vida útil del sistema.

2. Uso Correcto de Termostatos y Sistemas de Control

El control adecuado de la temperatura es esencial para evitar riesgos de sobrecalentamiento.

Los termostatos mecánicos y digitales permiten regular la temperatura del sistema de trazado eléctrico de calor, asegurando que no supere los límites recomendados para cada aplicación.

Para instalaciones críticas, se recomienda el uso de controladores avanzados con monitoreo remoto, que permiten detectar variaciones de temperatura y ajustar el sistema en tiempo real.

Esto no solo mejora la seguridad, sino que también optimiza el consumo energético, reduciendo costos operativos.

3. Protección Contra Sobrecalentamiento y Sobrecarga

Los sistemas de trazado eléctrico de calor deben contar con protecciones adecuadas contra sobrecargas eléctricas y fallos en la regulación térmica.

El uso de dispositivos de corte automático, como interruptores termomagnéticos y fusibles de protección, ayuda a prevenir daños en el sistema y posibles incendios.

Es importante verificar que los circuitos eléctricos no estén sobrecargados y que cada instalación cuente con una capacidad adecuada de suministro.

En entornos industriales de alto riesgo, el uso de sensores de temperatura redundantes puede proporcionar una capa adicional de seguridad.

4. Instalación Segura y Correcta de los Cables

Una instalación inadecuada es una de las principales causas de fallos en los sistemas de trazado eléctrico de calor.

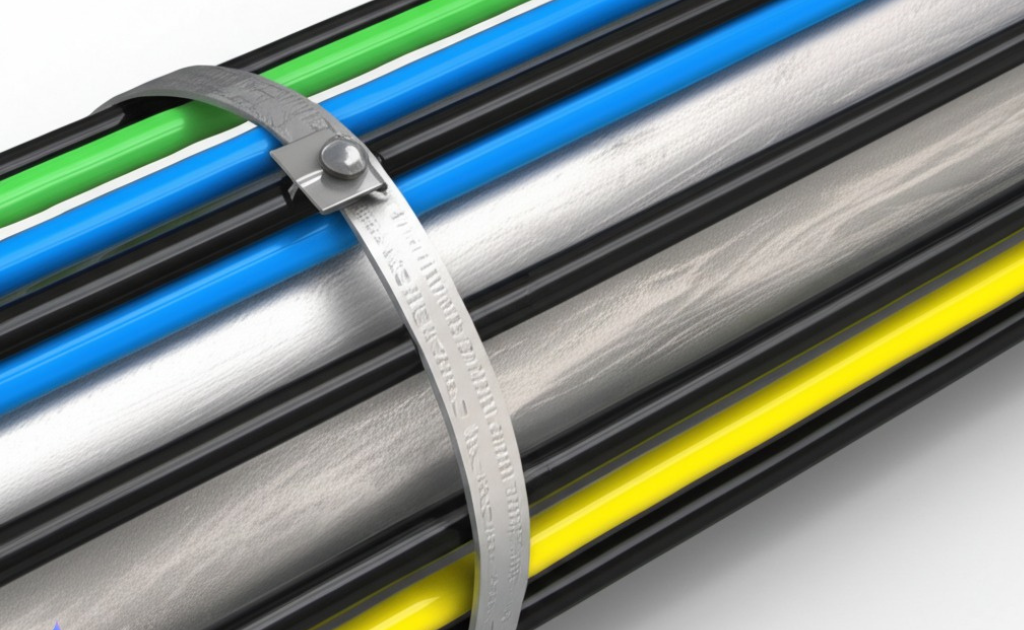

Para garantizar un montaje seguro, es fundamental seguir las especificaciones del fabricante y emplear fijaciones adecuadas, evitando dobleces excesivos o tensión en los cables.

En tuberías de plástico o materiales sensibles al calor, se recomienda el uso de cintas de aluminio para mejorar la distribución térmica y reducir puntos de sobrecalentamiento.

Es crucial evitar el cruce o superposición de cables calefactores, ya que esto puede generar acumulación de calor y dañar el aislamiento del sistema.

5. Mantenimiento Preventivo y Revisiones Periódicas

El mantenimiento regular es clave para prevenir fallos y garantizar la seguridad del sistema.

Se recomienda realizar inspecciones visuales periódicas para detectar daños en el aislamiento de los cables, corrosión en conexiones eléctricas o acumulación de humedad en las zonas de instalación.

Las pruebas de resistencia de aislamiento con un megóhmetro permiten evaluar el estado del cable calefactor y detectar posibles fugas eléctricas antes de que se conviertan en un problema.

Programar revisiones preventivas reduce el riesgo de fallos inesperados y mejora la confiabilidad operativa.

6. Prevención de Humedad y Protección de Conexiones

La humedad es uno de los principales factores de deterioro en los sistemas de trazado eléctrico de calor.

Para evitar filtraciones y corrosión en las conexiones eléctricas, es esencial utilizar selladores impermeables y cajas de empalme con protección contra ingreso de agua (IP67 o superior).

En instalaciones expuestas a condiciones climáticas adversas, como plantas industriales o tuberías en exteriores, se recomienda el uso de accesorios diseñados para resistir ambientes húmedos.

Se debe verificar que los extremos de los cables calefactores estén correctamente sellados para evitar cortocircuitos.

7. Cumplimiento de Normas de Seguridad en Perú

En Perú, la instalación y operación de sistemas eléctricos industriales deben cumplir con normativas específicas para garantizar la seguridad de los trabajadores y la infraestructura.

La normativa vigente exige que las instalaciones eléctricas sean realizadas por personal calificado y que los equipos utilizados cuenten con certificaciones que aseguren su confiabilidad.

El cumplimiento de normas internacionales como la IEC 60079 para áreas peligrosas o la IEEE 515 para sistemas de heat tracing es fundamental para reducir riesgos y evitar sanciones.

Contar con auditorías periódicas y documentación adecuada del sistema eléctrico facilita el cumplimiento de regulaciones y mejora la seguridad general de la instalación.

Conclusión

Garantizar la seguridad en sistemas de trazado eléctrico de calor en Perú es una prioridad para las industrias que dependen de esta tecnología.

La correcta selección de cables certificados, el uso adecuado de termostatos y protecciones eléctricas, junto con una instalación y mantenimiento adecuados, son factores clave para reducir riesgos y optimizar la eficiencia del sistema.

Cumplir con normativas de seguridad y proteger las conexiones contra la humedad son medidas esenciales para evitar fallos y prolongar la vida útil del sistema.

Siguiendo estos siete consejos, las empresas pueden garantizar un funcionamiento seguro y confiable de sus sistemas de heat tracing, minimizando riesgos eléctricos y asegurando la continuidad operativa en diversas aplicaciones industriales.