Tabla de Contenidos

- Introducción

- Uso de Cables Autorregulantes para Climas Andinos

- Importancia de un Aislamiento Térmico Eficiente

- Sensores de Temperatura y Control Automático

- Protección de Válvulas y Accesorios en el Sistema

- Prevención de Pérdidas de Energía en Conexiones

- Implementación de Sistemas Redundantes en Zonas Críticas

- Mantenimiento y Pruebas de Integridad del Sistema

- Cumplimiento de Normas de Seguridad y Certificaciones

- Conclusión

Introducción

Las bajas temperaturas en la sierra y altiplano peruano pueden generar problemas graves en tuberías industriales, afectando sectores como la minería, la industria de hidrocarburos y el procesamiento de agua.

Un sistema de heat tracing bien diseñado no solo evita el congelamiento de fluidos, sino que también optimiza la eficiencia energética y reduce costos operativos.

Para garantizar un funcionamiento seguro y confiable, es fundamental aplicar estrategias que maximicen el rendimiento del sistema.

A continuación, se presentan ocho claves esenciales basadas en buenas prácticas aplicadas en la industria en Perú.

1. Uso de Cables Autorregulantes para Climas Andinos

Los cables calefactores autorregulantes ajustan su potencia de salida en función de la temperatura ambiente, lo que los hace ideales para climas variables como los de la región andina.

Estos cables reducen su generación de calor cuando la temperatura sube y la aumentan cuando baja, evitando desperdicio de energía y sobrecalentamiento del sistema.

Para aplicaciones en altura, es recomendable optar por cables con mayor tolerancia a condiciones extremas, resistentes a la humedad y diseñados para soportar temperaturas bajo cero sin comprometer su rendimiento.

2. Importancia de un Aislamiento Térmico Eficiente

El aislamiento adecuado en las tuberías es clave para reducir pérdidas de calor y optimizar la eficiencia del heat tracing.

Un aislamiento deficiente obligará al sistema a trabajar más, incrementando el consumo energético y reduciendo su eficiencia.

Se recomienda el uso de materiales de alta densidad como la lana de roca, espuma elastomérica o poliuretano, asegurándose de que el aislamiento tenga un revestimiento resistente a la humedad para evitar condensación interna y deterioro prematuro.

Un buen sellado del aislamiento también es crucial para evitar la filtración de aire frío en puntos vulnerables de la tubería.

3. Sensores de Temperatura y Control Automático

Los sistemas de monitoreo con sensores de temperatura permiten regular el funcionamiento del heat tracing con mayor precisión.

En lugar de mantener el sistema encendido todo el tiempo, estos sensores activan el calor solo cuando la temperatura desciende a niveles críticos.

Se recomienda instalar sensores en puntos estratégicos como uniones, codos y válvulas, que suelen ser los primeros en congelarse.

Un control automático basado en estos sensores optimiza el consumo de energía y reduce riesgos de fallas operativas, evitando sobrecarga en el sistema y asegurando que el trazado eléctrico funcione solo cuando sea necesario.

4. Protección de Válvulas y Accesorios en el Sistema

Las válvulas, bridas y otros accesorios en la tubería suelen ser puntos vulnerables donde se acumula frío y se genera congelamiento antes que en el resto del sistema.

Para evitar estos problemas, es esencial aplicar trazado eléctrico adicional en estos puntos y asegurarse de que el aislamiento térmico los cubra completamente.

En instalaciones críticas, se puede optar por mantas térmicas especializadas que proporcionen una protección adicional y reduzcan la pérdida de calor en componentes expuestos.

También se recomienda utilizar cajas aisladas para válvulas de gran tamaño y mantenerlas protegidas contra la exposición directa al frío extremo.

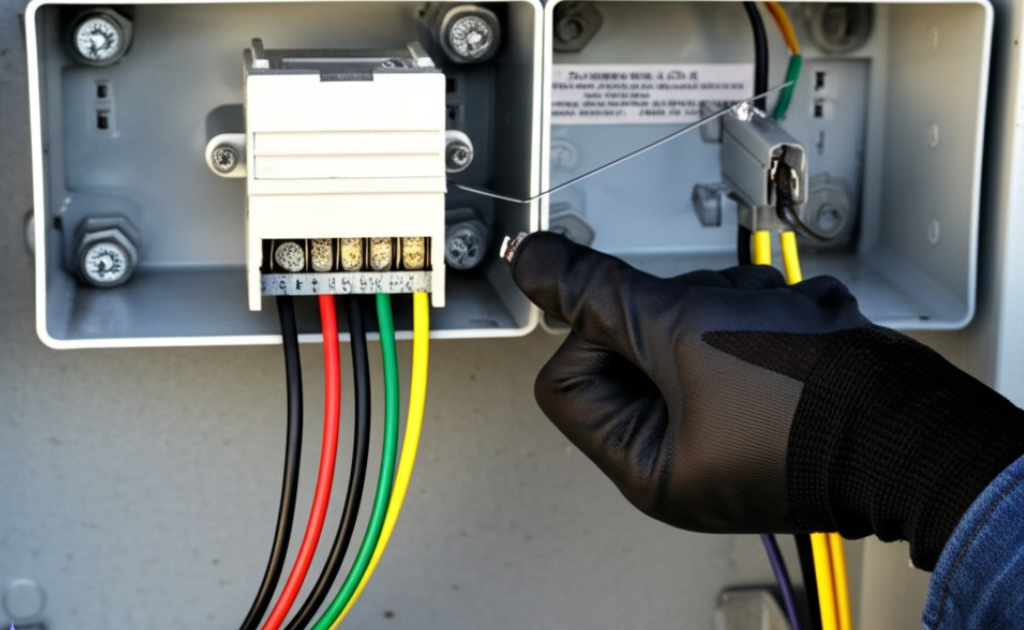

5. Prevención de Pérdidas de Energía en Conexiones

Las conexiones eléctricas mal instaladas pueden generar pérdidas de energía y fallos en el heat tracing.

Es fundamental utilizar materiales de calidad y realizar pruebas de aislamiento regularmente para evitar fugas térmicas y eléctricas.

El uso de selladores resistentes a la humedad y cajas de empalme con certificación contra ingreso de agua ayuda a prolongar la vida útil del sistema.

En zonas con riesgo de acumulación de nieve o hielo, se recomienda elevar las conexiones y protegerlas con cubiertas térmicas para evitar que la humedad comprometa su funcionalidad.

6. Implementación de Sistemas Redundantes en Zonas Críticas

En zonas de alto riesgo, como tuberías que transportan fluidos esenciales en operaciones mineras, es recomendable instalar sistemas de respaldo.

Esto puede incluir trazado eléctrico adicional o sistemas de calefacción de emergencia que se activen en caso de falla del heat tracing principal.

El uso de doble sistema en tuberías críticas garantiza continuidad en la operación y minimiza el impacto de posibles fallos.

Contar con un suministro eléctrico de respaldo, como generadores o baterías de almacenamiento, puede ser clave en regiones donde las condiciones climáticas extremas afectan la estabilidad del suministro eléctrico.

7. Mantenimiento y Pruebas de Integridad del Sistema

La inspección y mantenimiento periódico del heat tracing es clave para evitar fallos inesperados.

Se recomienda realizar pruebas de resistencia de aislamiento y verificar el estado del cable calefactor, asegurando que no haya puntos dañados o conexiones defectuosas.

El mantenimiento debe incluir la limpieza de los puntos de conexión, la verificación de la temperatura en distintos puntos del sistema y la detección de posibles fugas térmicas en el aislamiento.

También es recomendable realizar una prueba de encendido antes de la temporada de bajas temperaturas para confirmar que el sistema está funcionando correctamente.

8. Cumplimiento de Normas de Seguridad y Certificaciones

En Perú, la instalación de sistemas de heat tracing debe cumplir con normativas internacionales y locales para garantizar la seguridad y eficiencia operativa.

Es importante seguir estándares como IEC 62395 e IEEE 515 para asegurar que los materiales y métodos utilizados sean adecuados para las condiciones de operación.

Trabajar con equipos certificados y técnicos especializados no solo reduce riesgos de fallas o accidentes, sino que también permite cumplir con regulaciones exigidas en sectores como minería, energía y manufactura.

Las auditorías periódicas y la documentación adecuada del sistema también ayudan a mejorar la seguridad y confiabilidad operativa.

Conclusión

El uso de heat tracing en Perú es esencial para prevenir el congelamiento de tuberías en regiones de baja temperatura.

Aplicando estas estrategias, es posible garantizar un sistema eficiente, seguro y adaptado a las condiciones climáticas extremas de la región andina.

Desde la selección de cables autorregulantes y la correcta instalación de aislamiento térmico, hasta la implementación de sensores inteligentes y el cumplimiento de normativas de seguridad, cada uno de estos factores contribuye a mantener la continuidad operativa y reducir costos a largo plazo.

Siguiendo estas recomendaciones, las empresas pueden optimizar su infraestructura y evitar interrupciones causadas por el congelamiento de tuberías, asegurando una operación confiable en cualquier condición climática.