Tabla de Contenidos

- Introducción

- Minería: reducción del 30 % en fallas operativas tras implementar heat tracing eléctrico en líneas de lixiviación

- Agroindustria: planta procesadora de espárragos logra mantener temperatura de lavado durante toda la campaña de invierno

- Petroquímica: reemplazo de vapor por cables calefactores reduce consumo energético en 25 % en planta de derivados

- Alimentos: sistema de trazado térmico mejora inocuidad en línea de chocolate líquido en Cusco

- Industria farmacéutica: control térmico preciso reduce desviaciones en la producción de soluciones sensibles

- Conclusión

Introducción

Aunque el heat tracing industrial es conocido por su capacidad para evitar el congelamiento y mantener la temperatura de procesos, su verdadero valor se refleja en casos reales donde empresas han mejorado su eficiencia, seguridad y sostenibilidad.

En Perú y otros países de la región, distintos sectores están incorporando sistemas de trazado térmico con resultados positivos: menos paradas, menor consumo energético, más estabilidad de proceso y cumplimiento normativo.

Este artículo destaca cinco casos concretos donde el uso de heat tracing ha generado mejoras sustanciales, evidenciando que su aplicación va más allá del control térmico básico.

1. Minería: reducción del 30 % en fallas operativas tras implementar heat tracing eléctrico en líneas de lixiviación

Una operación minera en el sur del Perú reportó constantes bloqueos en su sistema de lixiviación debido al enfriamiento de soluciones químicas en las madrugadas andinas.

Tras varios intentos con aislamiento adicional y recubrimientos pasivos, la empresa instaló cables calefactores de potencia constante en líneas clave, con controladores automáticos por temperatura.

El resultado fue una disminución del 30 % en interrupciones no programadas, mayor estabilidad del proceso y una mejor recuperación metálica en climas fríos, reduciendo pérdidas operativas durante la temporada seca.

2. Agroindustria: planta procesadora de espárragos logra mantener temperatura de lavado durante toda la campaña de invierno

En la costa central peruana, una planta agroindustrial enfrentaba dificultades para mantener la temperatura del agua de lavado en su línea de espárragos durante los meses más fríos.

La solución fue instalar un sistema de heat tracing autorregulante con sensores integrados en los tanques y tuberías de recirculación. Esto permitió mantener el agua entre 28 °C y 32 °C, como exige el protocolo sanitario.

Gracias a esta medida, la empresa evitó la pérdida de producto por incumplimiento de temperatura, extendió su periodo de operación anual y redujo su dependencia de calderas a gas, generando ahorros energéticos.

3. Petroquímica: reemplazo de vapor por cables calefactores reduce consumo energético en 25 % en planta de derivados

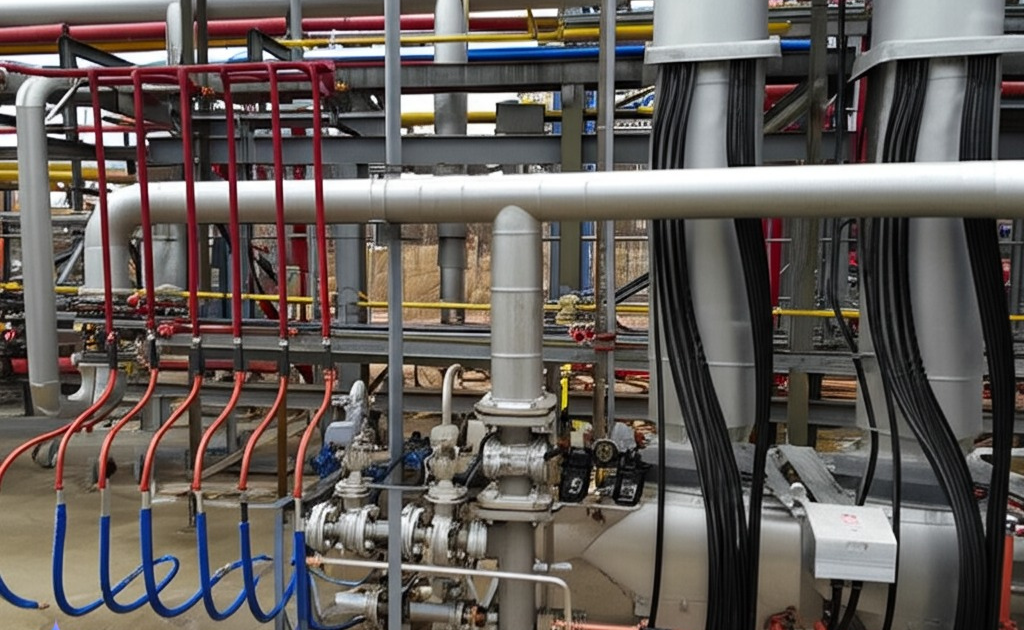

Una planta petroquímica ubicada en el norte de Chile reemplazó su sistema de trazado con vapor por un sistema eléctrico de cables calefactores con control zonal.

El cambio se dio luego de una auditoría energética que mostró pérdidas térmicas por fugas de vapor y baja eficiencia en líneas secundarias. La migración a heat tracing permitió un control más preciso de la temperatura, menor necesidad de mantenimiento y una reducción del 25 % en consumo energético anual.

Además, se mejoró la seguridad operativa al eliminar riesgos asociados a líneas de vapor bajo presión.

4. Alimentos: sistema de trazado térmico mejora inocuidad en línea de chocolate líquido en Cusco

Una pequeña planta de procesamiento de chocolate artesanal en Cusco enfrentaba problemas para mantener la fluidez del chocolate líquido en sus líneas de transferencia durante las noches frías.

Al implementar un sistema de heat tracing de baja potencia en las tuberías y válvulas, junto con aislamiento especializado, la temperatura del producto se mantuvo constante sin alteraciones de sabor ni textura.

Esto no solo mejoró el control del proceso, sino que aumentó la vida útil del equipo y permitió cumplir con los requisitos sanitarios de temperatura para evitar crecimiento microbiano.

5. Industria farmacéutica: control térmico preciso reduce desviaciones en la producción de soluciones sensibles

En una planta farmacéutica limeña, dedicada a soluciones oftálmicas y parenterales, se identificó que pequeñas fluctuaciones térmicas en la línea de llenado causaban variaciones en la viscosidad del producto final.

Mediante la incorporación de heat tracing autorregulante con sensores PT100 en zonas críticas, se logró un control térmico estable con margen de ±0.5 °C.

El impacto fue inmediato: reducción de rechazos en control de calidad, mayor eficiencia en envasado y disminución del retrabajo en lotes especiales.

Conclusión

Estos casos de éxito demuestran que el heat tracing industrial no es solo una solución para climas extremos, sino una herramienta estratégica para mejorar la calidad del producto, la eficiencia operativa y la sostenibilidad energética en distintos sectores productivos del Perú y la región.

Desde la minería hasta los alimentos y la industria farmacéutica, el trazado térmico ha probado su valor cuando se diseña e implementa correctamente. Su impacto es tangible, medible y, sobre todo, replicable.

Cada uno de estos ejemplos ofrece un mensaje claro: invertir en trazado térmico inteligente es invertir en continuidad, calidad y competitividad industrial.